Lade gut das Ladegut II

Holz und Kohle

Leerzüge sind sicher schön, auch durch Timmerbruch kommen sie regelmäßig. Aber nur unbeladene Güterwagen - das wäre ja nun gegen jede Realität. Darum gibt es ja von vielen Anbietern Ladegut jedweder Art, wobei für mich klar war: das kann ich doch selbst machen. Die ersten Kandidaten waren natürlich einfache Schüttgüter für offene Güterwagen, Omm34 und Co. DA fing es an...

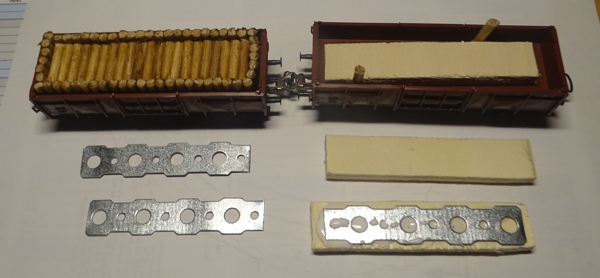

Passende Sperrholzbrettchen (Pappel) dienen dabei als Grundlage und damit das Entladen schneller geht, habe ich die Sperrholzbrettchen...

...zunächst mit je drei Unterlegscheiben beklebt. Damit war dann auch bereits eine unregelmäßige Oberfläche vorgegeben, denn die beladenden Bagger setzen das Schüttgut ja irgendwo im Wagen ab.

Anschließend wurde die Oberfläche mit Spachtelmasse modelliert und dann mit fein gesiebtem Sand und meinem Standardkleber für solche Fälle fixiert: reinem Latex! Trocknet matt und transparent auf und ist - im Vergleich zu den "Spezial-Klebern" der Modellbahnbranche - spottbillig. Wichtig: hier sollten Sandladungen entstehen. Sand hat eine recht hohe Dichte, da dürfen die Wagen also nicht allzu hoch beladen werden. Bei Kohle oder Koks sieht das schon ganz anders aus!

Wegen des Sandes wurden die dunklen Ladungen schon mal mit etwas Farbe vorbehandelt - sieht blöd aus, wenn da an einigen Stellen das Schwarz durchleuchtet. Aber ich hatte eben gerade nur schwarze Spachtelmasse zur Hand.

Mit einem Magneten lassen sich die Teile nun schnell aus den Wagen holen. Klappt prima und ist gerade bei solchen Ladungen, die von oben schlecht zu greifen sind, ziemlich praktisch. Natürlich sind die Sandberge später noch mit etwas schwarzem "Wash" behandelt worden.

Mit den Kohleladungen habe ich angefangen, dabei einfach kleine Styrodurblöcke zugeschnitten und mit dem Lötkolben bearbeitet, gestrichen und die aufgeleimte Kohle dann aber mit mattem Lack besprüht - dieser Glanz und dieses Glitzern, den manche "Original-Kohlen" so von sich geben, habe ich in Natura nie beobachten können. Das Glänzen kann man allenfalls in den Augen ehemaliger Bergleute sehen, wenn sie von der Maloche "auf Zeche" erzählen...

Der erste Kohlenzug auf dem Verbindungsstück, das später den hochtrabenden Namen "Modul VI" bekam. Ich habe diese Ladungen später umgebaut, alle auf eine Höhe gebracht und ebenfalls Unterlegscheiben eingearbeitet. Denn ohne magnetische Hilfe bekommt man die passend geschnittenen und randlos in den Wagen liegenden Ladungsstücke nur schlecht heraus.

Ganz andere Probleme stellten sich bei den Selbstentladewagen. Durch das Schott in der Wagenmitte konnt hier kein durchgehender Styrodurklotz als Basis verwendet werden. Der Einschnitt für das Schott hätte ihm jede Stabilität geraubt. Auch ein Sperrholzstück als Träger für die Ladung wäre zu dick gewesen, hier musste ich ein dünnes aber stabiles Trägermaterial finden.

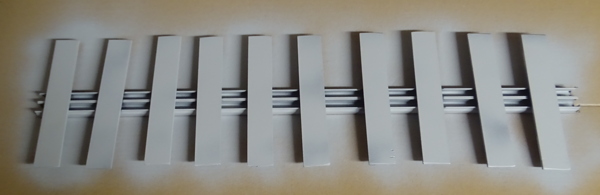

Zufällig gab es von einem anderen Projekt noch dünnes Flacheisen im Keller, und damit war dann auch gleich alles geritzt für das Entladen mit magnetischer Hilfe. Natürlich brachten die Eisenstücke einiges an Masse mit, daher musste der Unterbau möglichst leicht sein. Hier halfen Schaumstoffteile, die noch dazu schnell und einfach zuzuschneiden waren. So liegen die Flacheisen exakt waagerecht in den Selbstentladewagen! Natürlich wurde das Flacheisen grundiert...

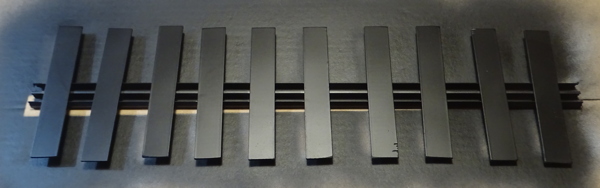

schwarz lackiert...

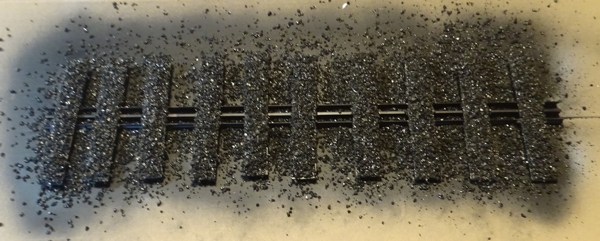

und anschließend mit Kohle bestreut, die wiederum mit Latex fixiert wurde. Dabei kann man dann weitere Unregelmäßigkeiten aufbringen.

Auch hier waren ein paar Spraystöße mit mattem Lack nötig.

Und wie man sieht: das Entladen klappt völlig problemlos. Die Magneten dazu stammen aus dem Aquarium-Bedarf. Ich hatte viele von denen an Bord der Tremonia 2.0, einem Stahlboot. Damit ließ sich alles fixieren: Kartenmaterial gegen das Wegfliegen oder auch Mückgitter gegen die Schmeißfliegen. Die halten!

Bei alledem gab es nur eine große Frage: elf Wagen mit Kohleladung, das waren ja auch elf lange Flacheisen - würde der Zug da nicht zu schwer werden? Also gab es vorher einen Probezug, beladen mit Schrauben, die in etwa dem Gewicht der Ladung entsprachen. Und siehe da: kein Problem.

Und so sehen sie aus!

Spannend ist auch die Holzverladung, da gibt es viele verschiedene System, um Holz sicher mit der Bahn zu transportieren. Eines davon ist die Kranzbildung durch einen Ring von Stämmen, die jedes Verrutschen der Ladung verhindert.

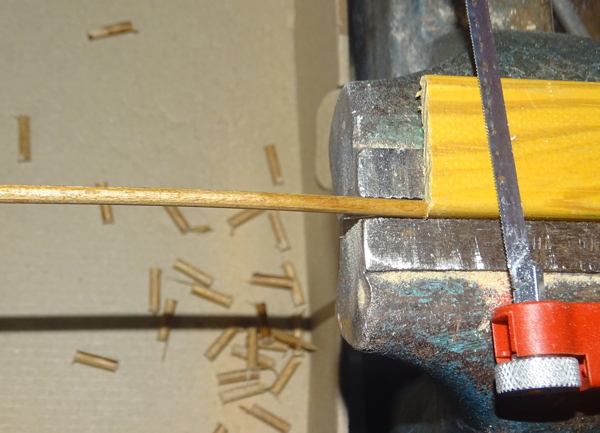

Hier habe ich dünne Rundhölzer verwendet, die es im Baumarkt in verschiedenen Durchmessern gibt. Mit improvisierter Lehre im Schraubstock wurden daraus gleichlange Stücke geschnitten...

.... bis man einen ansehnlichen Haufen zur Verfügung hat.

Basis war auch hier eine Platte aus Pappelsperrholz, die so gelagert wurde, dass die Holzstückchen passend angeklebt werden konnten. Auch hier wieder im Einsatz: kittifix! Wichtig ist, dass sich unten eine plane Fläche ergibt, damit die gesamte Ladung später auch waagerecht im Wagen liegt. Und oben darf natürlich auch keine Berg- und Tallandschaft entstehen.

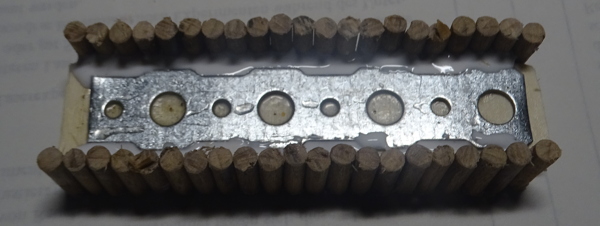

Nach dem Aushärten wird gedreht und wieder ein Stück magnetisierbares Maerial aufgeklebt, diesmal ein Streifen Lochband - der passte gerade so schön zwischen die Hölzer. Anschließend kommt dann die waagerechte Lage Hölzer. Die darf natürlich die Hölzer des Kranzes nicht überschreiten. Es gibt da genaue Vorgaben, wieviel Platz oben noch bleiben muss. Wer es noch genauer machen will, berücksichtigt die Lage der Türen, auch dafür gibt es genaue Hinweise in den Ladungsvorschriften. Da werden die Kranzhölzer dann etwas zurückversetzt - ehrlich: war mit zu kompliziert! Wie bei allen Dingen, die mehrfach hergestellt werden müssen - ob Gasrohre, Koks oder Holz - ist es mir wichtig, dass das schnell und rationell passiert. Alles in einem Abwasch sozusagen. Und dass es möglichst einfach ist. Dabei sind für mich die Beladungsvorschriften eine gute Quelle, um das Prinzip zu verstehen, sklavisch umsetzen muss ich sie nicht. Auch hier zählt für mich am Ende, dass das Ergebnis glaubwürdig und nachvollziehbar ist und als mögliche Art des (Holz)transportes akzeptiert wird. Illusion eben oder einfach ein Zitat. Ein Wagenmeister wird zwar die Nase rümpfen, für mich als Modellbahner aber ist das völlig in Ordnung.

Blick auf den Werktisch mit allen wichtigen Teilen. Final gibt es natürlich auch hier eine kurze farbliche Nachbehandlung der im Original sehr hellen Rundhölzer, matter Klarlack versiegelt dann die ganze Chose.

Die Domain www.timmerbruch.de ist Teil der Domain www.czierpka.de und es gelten die im Impressum und in der Erklärung zum Datenschutz aufgeführten Grundsätze und Einschränkungen!